KoPro-VR

Kollaborative Produktentwicklung in der Additiven Fertigung (3D-Druck) mittels Virtueller Realität

PROJEKTIDEE

In der modernen Arbeitswelt ist die industrielle Entwicklung neuer Produkte ein hochkomplexer Prozess, der das Spezialwissen und die Koordination verschiedener Partner entlang der Wertschöpfungskette voraussetzt. Dabei ist die Effizienz der Entwicklung eines Prototypen in entscheidender Weise von der störungsfreien Kommunikation aller Partner, der Vermeidung von Missverständnissen oder Informationsverlusten sowie zeit- und materialsparenden Designabläufen abhängig. In der Additiven Fertigung (3D-Druck) besteht der Produktentwicklungsprozess aus den – meist iterativen – Schritten Produktdesign, Datenvorbereitung, Fertigung und einer abschließenden Nachbearbeitung. Diese verschiedenen Arbeitsschritte liegen jedoch nicht in einer Hand, sondern verteilen sich zumeist auf mehrere hochspezialisierte Dienstleister.

Zur Verdeutlichung der Projektidee von KoPro-VR wird zunächst ein konventioneller Produktentwicklungsablauf detailliert betrachtet, um die ihm innewohnenden Problemstellen und Defizite näher zu beleuchten.

Konventionelle Produktentwicklung (Status Quo)

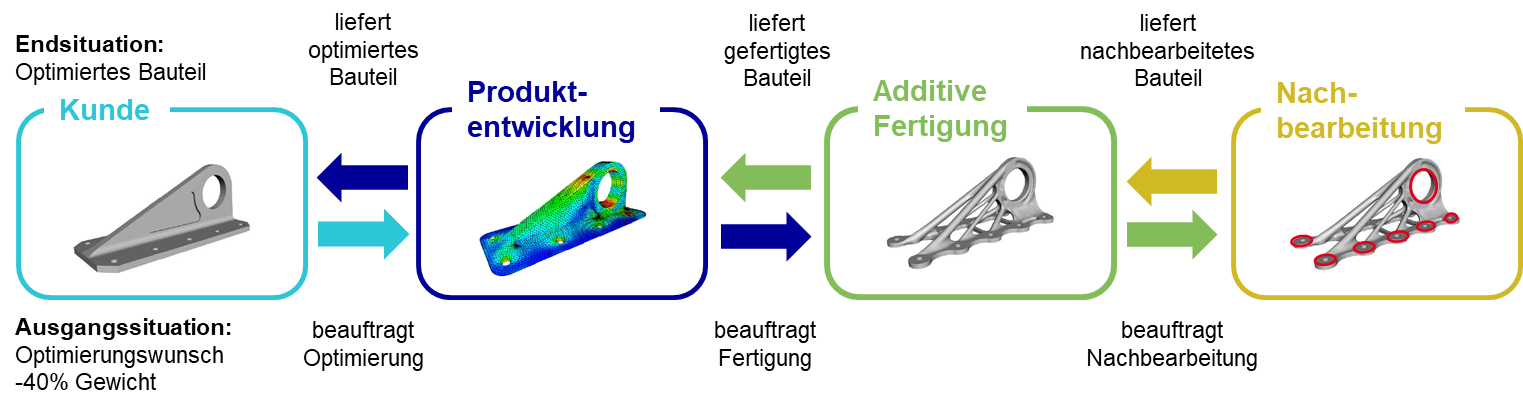

Der klassische Ablauf einer Produktentwicklung im Bereich der Additiven Fertigung soll im Folgenden an einem Beispiel aus der Luft- und Raumfahrt verdeutlicht werden (s. Abbildung 1).

Abbildung 1: Schema einer konventionellen Produktentwicklung in der Additiven Fertigung (Grafik: iLAS)

Abbildung 1: Schema einer konventionellen Produktentwicklung in der Additiven Fertigung (Grafik: iLAS)

Der Kunde – z. B. ein Flugzeughersteller – strebt die Gewichtsreduzierung eines Bauteils an (in diesem Beispiel einer Haltevorrichtung) und beauftragt ein Ingenieurbüro mit der Bauteiloptimierung unter Vorgabe einer 40-prozentigen Gewichtsreduktion. Hierzu übergibt er ihm eine technische Zeichnung in einem typischen CAD-Format (z. B. DWG, DXF) sowie eine Liste übergeordneter Bauteilanforderungen und Spezifikationen, welche bspw. einzuhaltende Gesamtabmessungen, die Lage montageseitig vorgegebener Befestigungspunkte und statische Belastungsanforderungen umfasst. Das Ingenieurbüro optimiert das Bauteil in gewünschter Weise durch den Einsatz geeigneter Berechnungs- und Simulationsprogramme z. B. auf Basis der Finite-Elemente-Methode, welche das Ergebnis wiederum in einem anderen Dateiformat (z. B. VTK, FEM, STEP) ausgeben. Da das neue Bauteildesign aufgrund seiner hohen dreidimensionalen Komplexität für eine konventionelle Herstellung ungeeignet ist, beauftragt das Ingenieurbüro einen auf Metall-3D-Druck spezialisierten Betrieb mit der additiven Fertigung eines Prototypen.

Für den 3D-Druck sind im Vorfeld jedoch umfangreiche Eingabe- und Umwandlungsschritte notwendig wie bspw. die Umwandlung in ein 3D-Druck-Format (z.B. STL, 3MF). Auch muss das Produktdesign ggf. hinsichtlich der Designrestriktionen der additiven Fertigung angepasst und die jeweils spezifisch optimierte Orientierung der Form festgelegt werden.Oft wird im Vorfeld eines 3D-Drucks auch eine Ergänzung durch spezifisch angepasste Bauteilstützstrukturen (Supports) notwendig, welche die während des Druckprozesses auftretende Prozesswärme ableiten und das Abheben während der Fertigung verhindern sollen. Da der fertige, aus mehreren Schichten (Layern) bestehende Metall-3D-Druck aufgrund der verfahrenstechnischen Grenzen bezüglich der Oberflächenglätte und -beschaffenheit sowie der geforderten Maßpräzision i.d.R. nicht den gestellten Anforderungen genügt, beauftragt das 3D-Druck-Unternehmen ein Nachbearbeitungsunternehmen, welches auf subtraktive Fertigungsverfahren spezialisiert ist. Typische Anwendungen der maschinellen Endbearbeitung sind hier z. B. CNC-Fräsen, Laserschneiden, Sandstrahlen, Polieren und Beschichten.

Das Nachbearbeitungsunternehmen erhält neben dem 3D-gedruckten Werkstück die digitalen Bauteildaten mit den sonstigen Vorgaben aller vorangegangenen Akteure. Auf Grund der Komplexität der bereits nahe der Endform befindlichen Werkstückgeometrie, kann jetzt zumeist kein standardisiertes Vorgehen gewählt werden, um das Werkstück für den Bearbeitungsprozess aufzunehmen. Um die Zugänglichkeit für Werkzeuge und Spannmittel zu gewährleisten, müssen zunächst verschiedene Aufspannungen geplant sowie spezifische Aufnahmevorrichtungen konstruiert und hergestellt werden. Der Nachbearbeitungsprozess kann auf Basis von geringfügigen Änderungen innerhalb des Produktdesigns wesentlich optimiert werden. Auch im Rahmen der Werkzeugwegeplanung muss auf gängige volumenbasierte Datenformate (z. B. STEP, IGES) zurückgegriffen werden können. Diese unterscheiden sich jedoch von den zumeist tessellierten Datenformaten, welche für die additiven Fertigung erzeugt werden. Nach Abschluss der erforderlichen Nachbearbeitungsschritte durchläuft das fertige Bauteil die Qualitätssicherung und wird über das 3-Druck-Unternehmen und das Ingenieurbüro die gesamte Kette entlang zurück an den Auftraggeber geschickt.

Erst wenn der Prototyp jeden Partner entlang der Wertschöpfungskette in allen Aspekten überzeugt, wird die Serienfertigung in Auftrag gegeben. Dies ist jedoch i.d.R. nicht bereits beim ersten Durchgang der Fall, so dass es in den einzelnen Stationen der Produktionskette meist zu mehreren iterativen Durchgängen kommt, bis der optimale Prototyp vorliegt.

An dem Beispiel konnte gezeigt werden, dass es im Verlauf einer klassischen Produktentwicklung in der Additiven Fertigung zu einer Vielzahl gewerkespezifischer Anpassungsschritte und Änderungen des Produktdesigns kommt, welche jedes Mal zusätzliche Abstimmungsprozesse und Iterationsschleifen notwendig machen, die zeit- und kostenintensiv sind. Besonders problematisch ist hierbei, dass die beteiligten Akteure bislang nur bilateral mit ihren direkten Vor- und Nachgewerken entlang der Wertschöpfungskette kommunizieren. Überdies kommt es durch die Vielzahl an Übergaben zu Schnittstellenproblemen und Informationsverlusten aufgrund uneinheitlicher Software und Dateiformaten oder schlichtweg zu Missverständnissen und Fehldeutungen innerhalb der Kommunikationskette.

In die vielen verworfenen Prototypen muss zudem ein hoher Einsatz von Material, Zeit und Energie investiert werden, was den Prozess teuer und schwerfällig macht. Vor dem Hintergrund des akuten Fachkräftemangels ist aber die wiederholte zeitliche Bindung der jeweiligen Experten in den einzelnen Durchläufen als besonders großer Nachteil zu nennen.

Hier setzt das vom Bundesministerium für Bildung und Forschung geförderte Projekt KoPro-VR an, welches im Januar 2023 gestartet ist und zum Ziel hat, die störanfällige lineare Anordnung der Produktentwicklungskette durch den Einsatz einer gemeinsamen VR-Umgebung in ein kollaboratives Setting umzuwandeln, welches die Expertise aller Partner bündelt und zielgerichtet an einem Punkt zusammenführt.

Zielstellung des Projekts

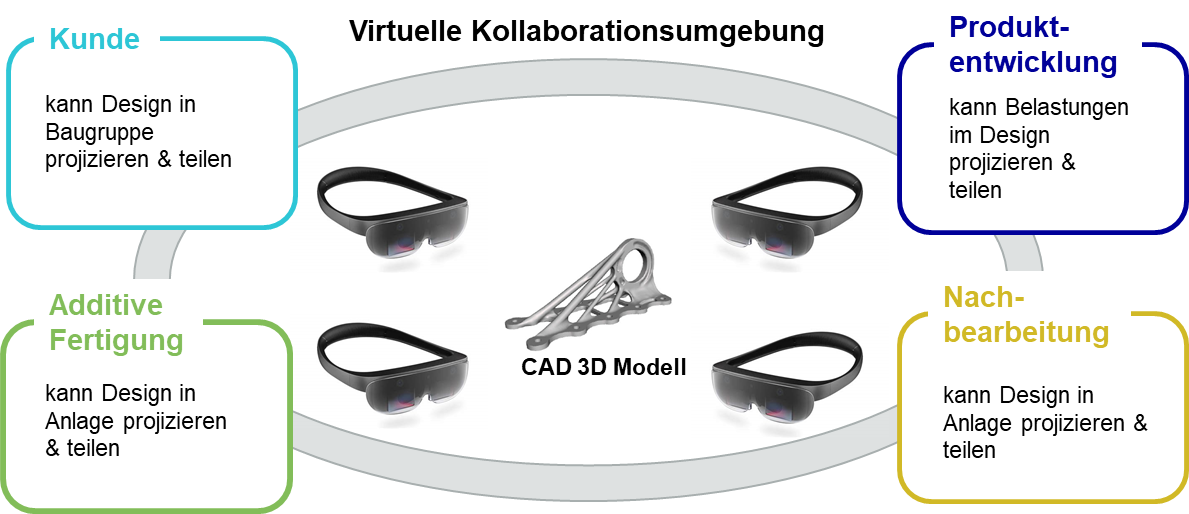

Um eine Bündelung aller für die Wertschöpfung relevanten Informationen bereits in das Produktdesign einfließen lassen zu können, dürfen Entwicklung und Fertigung nicht länger getrennt sein. In einer virtuellen Kollaborationsumgebung können alle Produktinformationen des Planungs-, Fertigungs- und Nachbearbeitungskontextes zentral, gemeinsam und ganzheitlich betrachtet werden. Durch diese direkte und interaktive Beteiligung aller Partner entlang der Wertschöpfungskette werden die spezifischen Kompetenzen in einer frühen Produktentwicklungsphase zentral gebündelt sowie Schnittstellenprobleme und iterative Korrekturschleifen minimiert (s. Abbildung 2).

Abbildung 2: Schema einer kollaborativen Produktentwicklung in der Additiven Fertigung mithilfe einer VR-Umgebung (Grafik: iLAS)

Abbildung 2: Schema einer kollaborativen Produktentwicklung in der Additiven Fertigung mithilfe einer VR-Umgebung (Grafik: iLAS)

AKTUELLER STAND DES PROJEKTES

Das erste der drei Projektjahre wurde bereits erfolgreich abgeschlossen. Zur Arbeitsvorbereitung wurde zunächst die AM-Wertschöpfungskette berufswissenschaftlich betrachtet und die einzelnen Projektpartner mit der Nutzung einer VR-Umgebung vertraut gemacht. Im Folgenden wurde eine für die AM-Fertigung optimierte VR-Umgebung gemäß den Anforderungen der einzelnen Prozessschritte erstellt, in welcher alle für den Entwurfsprozess relevanten Objekte darstellbar sind. Hierzu waren eine Definition aller kritischer Informationsflüsse sowie die Definition eines optimalen Arbeitsablaufes notwendig. Sukzessive wurde die Einbindung aller benötigten Dateiformate in die VR-Umgebung realisiert, ebenso wie die Erstellung einer geeigneten Benutzeroberfläche und Schnittstellenplattform. Es folgte die Implementierung der neuen VR-Umgebung bei den Partnern, welche bereits eine grundsätzliche Prüfung der Informations- und Kommunikationsumgebung vorgenommen haben. Auf Basis dieser umfangreichen Vorarbeiten konnte im ersten Projektjahr eine auf die Anforderungen des KoPro-VR-Projektes maßgeschneidert VR-Umgebung fertiggestellt werden.

NÄCHSTE SCHRITTE

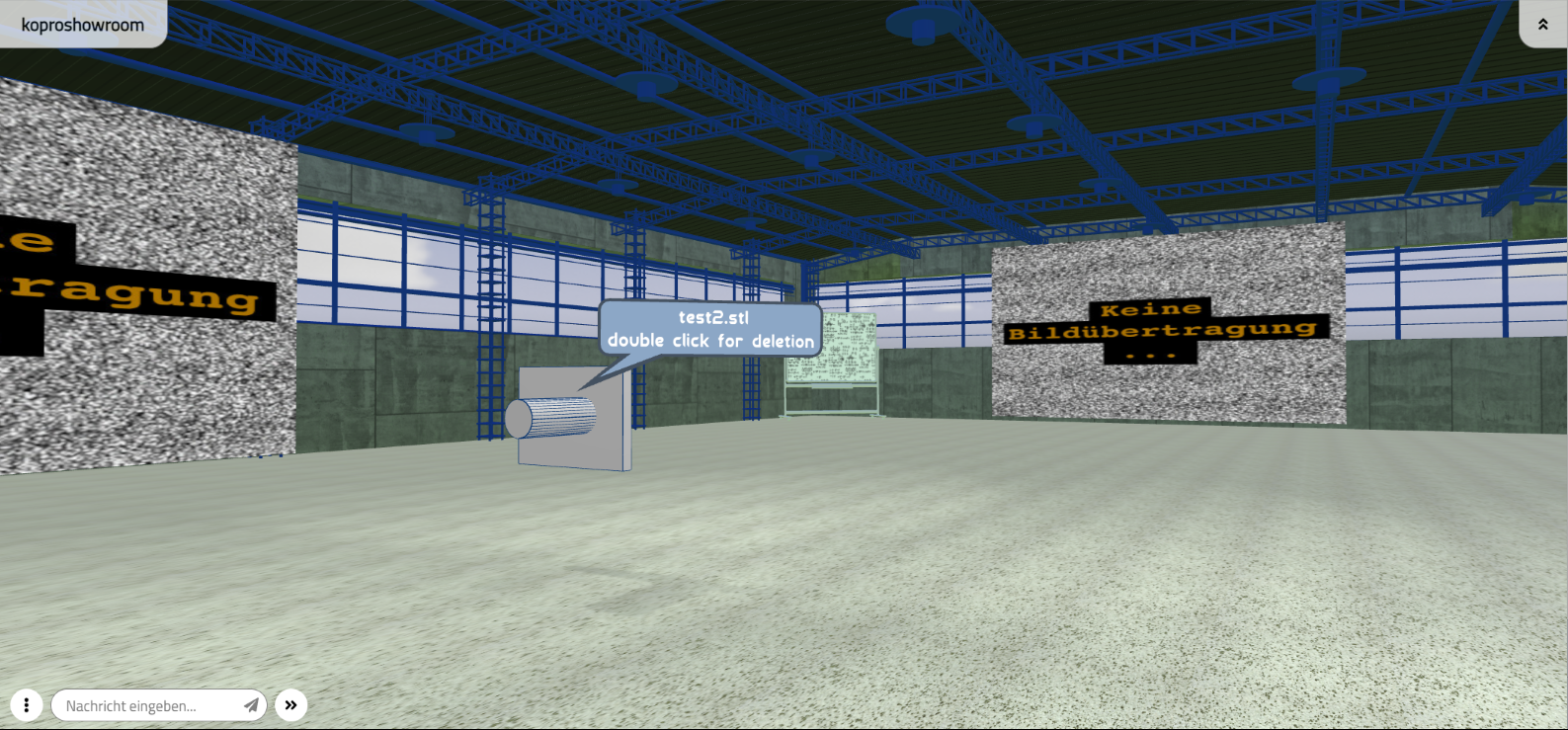

Im aktuell laufenden zweiten Projektjahr folgt die initiale Erprobung der neu entwickelten VR-Umgebung (s. Abbildung 3) an geeigneten experimentellen Anwendungsfällen. Ziel ist die Durchführung, Protokollierung und Evaluation eines kompletten Produktentwicklungszyklus innerhalb dieses VR-Interaktionsraumes anhand eines Demonstrators sowie der detaillierte Vergleich gegenüber einer konventionellen Prototypenentwicklung. Neben der intensiven Erprobung der kollaborativen VR-Umgebung liegt der Fokus auf der Analyse und Bewertung der Produktqualität sowie der Prozessproduktivität. Anhand des Feedbacks der Projektpartner wird die neu entwickelte VR-Umgebung durch Anpassungen und Modifikationen stetig weiter optimiert sowie um weitere Funktionen ergänzt.

Abbildung 3: Kollaborative VR-Umgebung in Form einer großen Halle, in welcher sich die Teilnehmer virtuell treffen, Objekte hochladen und gemeinsam untersuchen und besprechen können. Auf den Präsentationsleinwänden können zusätzliche Informationen wie z. B. Fotos, Grafiken, Tabellen etc. geteilt werden. Die Stellwände/Whiteboards stehen für Notizen oder zeichnerische Erläuterungen zur Verfügung. (Grafik: Flavia IT)

Im dritten Projektjahr soll dann eine vertiefende berufswissenschaftliche Analyse sowie der Abschluss der formativen und summativen Evaluation erfolgen. Hiermit soll das Gesamtergebnis des Forschungs- und Entwicklungsprojekts aus wissenschaftlicher Sicht beleuchtet werden. Dabei sollen auch im Sinn des Wissenstransfers allgemein übertragbare Ergebnisse generiert und abgeleitet werden. Die Evaluation zielt darauf ab, die Arbeitseffizienz, die Kommunikationsstrukturen und die Arbeitsvoraussetzungen über die volle Länge der Produktenwicklung zu analysieren. Im Hinblick auf die veränderten Arbeitsabläufe in einer kollaborativen VR-Produktentwicklungsumgebung sollen vor allem auch die zukünftigen Anforderungen an Facharbeiter und deren Ausbildung analysiert werden. Angedacht sind hierzu bspw. ein erweiterter Kriterienkatalog für eine berufswissenschaftliche Analyse sowie die Ableitung von Empfehlungen für die entsprechenden Curricula und die Einbindung in die Branche. Auch die Übertragbarkeit auf angrenzende Berufsfelder soll geprüft und bewertet werden.

KONSORTIUM

Im KoPro-VR-Projekt bilden Partner aus allen Phasen der Produkt- und Softwareentwicklung ein Konsortium, welches auf diese Weise über breitgefächerte Expertisen aus allen Domänen verfügt, ergänzt um universitäre Partner , welche das Projekt wissenschaftlich begleiten. Wenngleich das Projekt auf Kollaboration ausgelegt ist, übernehmen die einzelnen Partner gemäß ihrer Spezialisierung schwerpunktmäßig folgende Aufgaben:

Flavia IT GmbH (Softwareentwicklung)

Entwicklung einer gemeinsamen VR-Umgebung für die Produktentwicklung und Implementierung der VR-Lösung.

Centerline Design GmbH (Produktentwicklung)

Erprobung der Kollaborationsumgebung im gemeinsamen Designprozess von additiv gefertigten Bauteilen.

Hein & Oetting Feinwerktechnik GmbH (Subtraktive Fertigung)

Erprobung der Kollaborationsumgebung mit Schwerpunkt auf der produktbezogenen Prozessoptimierung für die additive Fertigung sowie maschinellen Endbearbeitung.

Institut für Laser- und Anlagensystemtechnik & Institut für Angewandte Bautechnik der Technischen Universität Hamburg

(Additive Fertigung & Wissenschaftliche Begleitung)

Erprobung des VR-Interaktionsraumes anhand der additiven Fertigungsschritte, arbeits- und berufswissenschaftliche Analysen der VR-basierten Kollaboration sowie formative und summative Projektevaluation.

FÖRDERHINWEIS

Das Verbundprojekt KoPro-VR läuft über einen Zeitraum von drei Jahren (01.01.2023 bis 31.12.2025). Es wird vom Bundesministerium für Bildung und Forschung (BMBF) im Rahmen des Forschungsschwerpunktes „Innovative Arbeitswelten im Mittelstand“ gefördert und vom Projektträger Karlsruhe (PTKA) betreut (Förderkennzeichen 02L22B050, 02L22B051, 02L22B053 und 02L22B054).

AUTOREN

Dr. Christina Rullán Lemke

Wissenschaftliche Mitarbeiterin

Institut für Angewandte Bautechnik (T-1)

Technische Universität Hamburg

christina.rullan@tuhh.de

Mehar Prakash Reddy Medapati, M.Sc.

Wissenschaftlicher Mitarbeiter

iLAS Institut für Laser- und Anlagensystemtechnik (T-2)

Technische Universität Hamburg

mehar.medapati@tuhh.de

Johannes Waldschmidt, M.Sc.

Ltd. Entwicklungsingenieur

Hein & Oetting Feinwerktechnik GmbH

johannes.waldschmidt@hein-oetting.de